Wenn bei der Herstellung von Faserverbundwerkstoffen Verstärkungsfaser und Matrix aufeinandertreffen, so bildet sich eine Kontaktzone aus, deren chemische, physikalische und mechanische Eigenschaften sich von denen der Faser und des Matrixmaterials unterscheiden. Diese Kontaktzone wird als Grenzschicht bezeichnet und spielt für die mechanischen Eigenschaften von Faserkunststoffverbunden (FKV) eine wesentliche Rolle. Dr. Christina Scheffler untersucht am Leibniz-Institut für Polymerforschung Dresden e.V. (IPF) wie Grenzschichten modifiziert, charakterisiert und direkt in den Herstellungsprozess von Glasfasern integriert werden können. Im Rahmen der 3. Bremer Faserverbundtage im März 2019 am Fraunhofer IFAM gab sie einen Einblick in ihre Forschungsarbeiten.

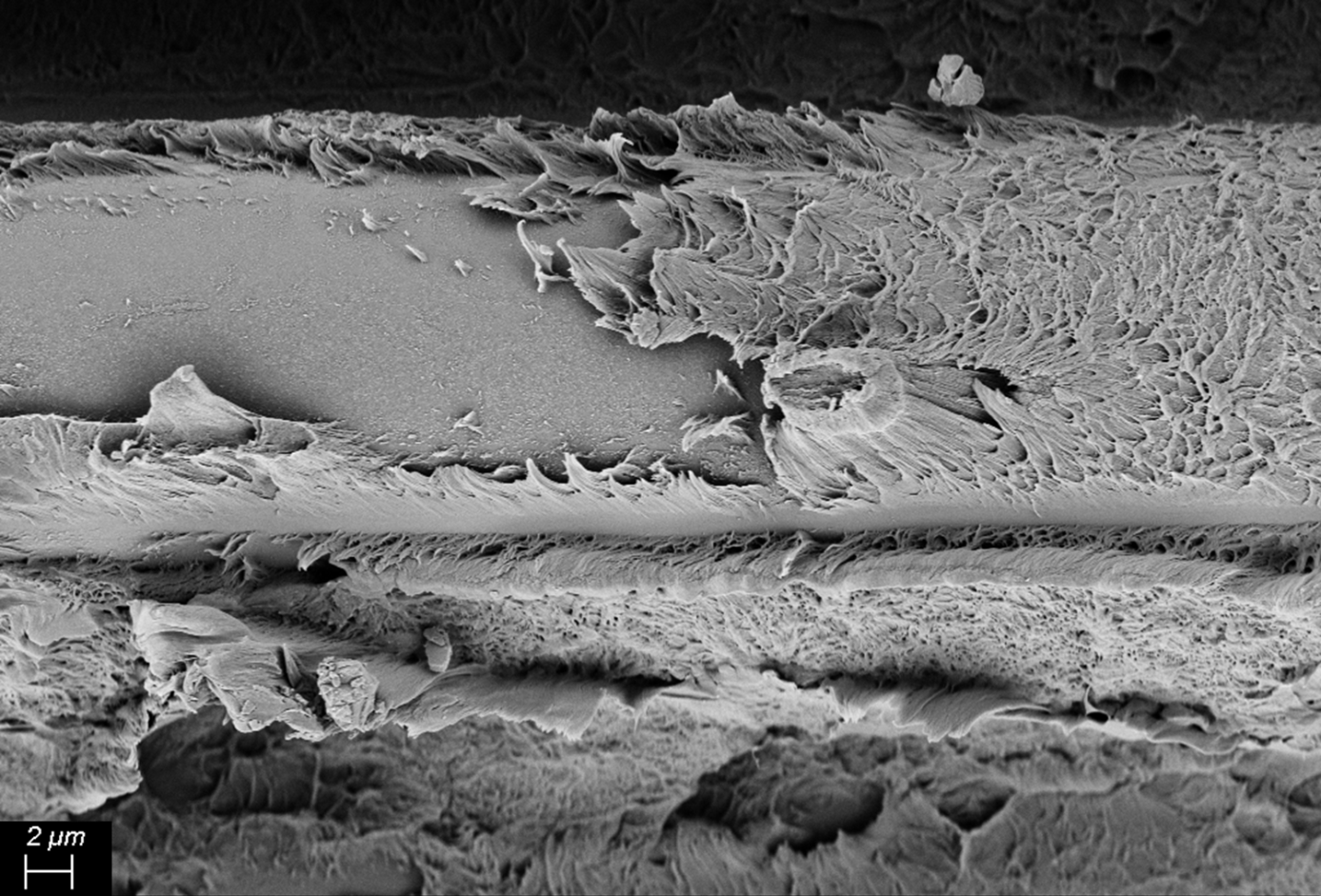

Es gibt eine Reihe unterschiedlicher Faktoren, die Struktur und Eigenschaften der Grenzschicht bestimmen. Die Wechselwirkung zwischen Faser und Matrix kann beispielsweise auf einer chemischen Reaktion zwischen beiden Komponenten, einer Verschlaufung von Polymerketten oder der mechanischen Verankerung strukturierter Faseroberflächen beruhen. Egal, ob es sich um Glas-, Carbon-, Basalt- oder Naturfasern handelt: Wenn zwischen Faser und Kunststoff keine ausreichende Haftung vorhanden ist, kann kein Spannungstransfer zwischen beiden Komponenten stattfinden. Folglich wird das Potential der Verstärkungsfasern nicht vollständig genutzt und damit auch das Leistungsniveau der Verbundbauteile nicht ausgeschöpft.

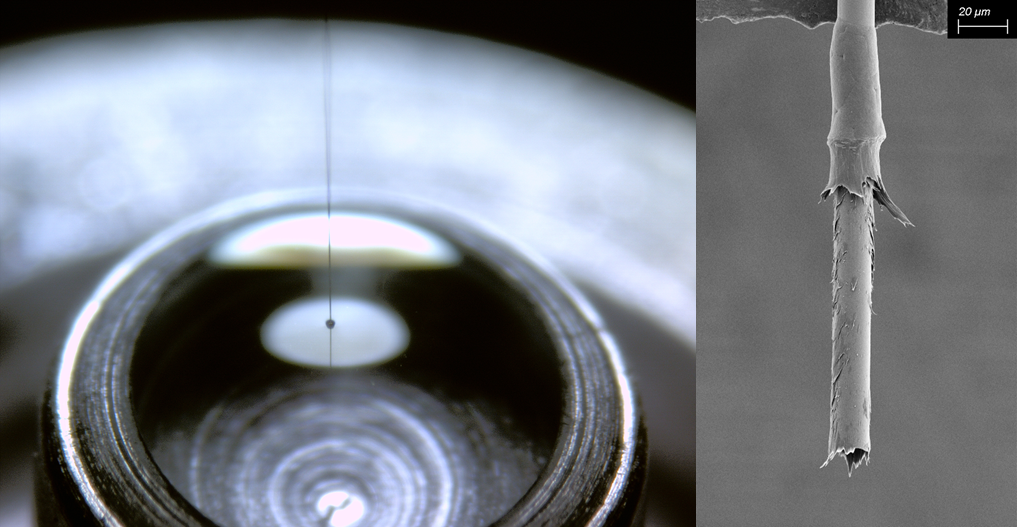

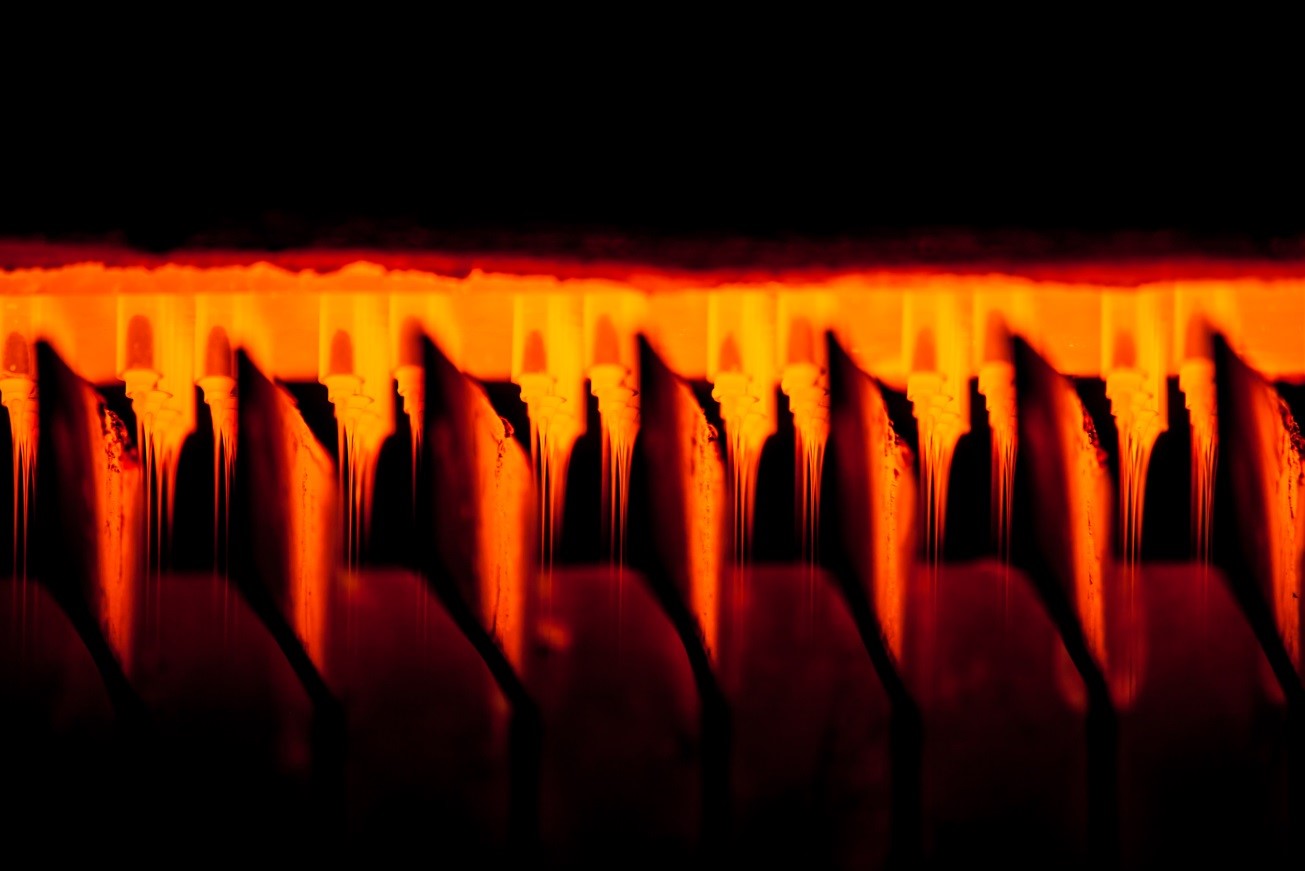

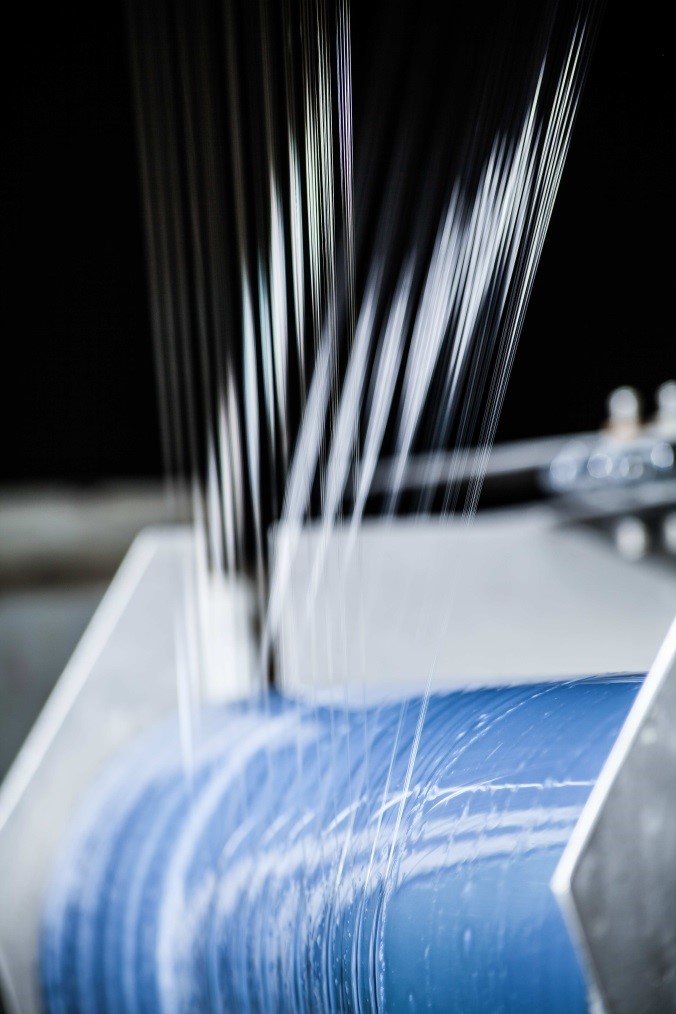

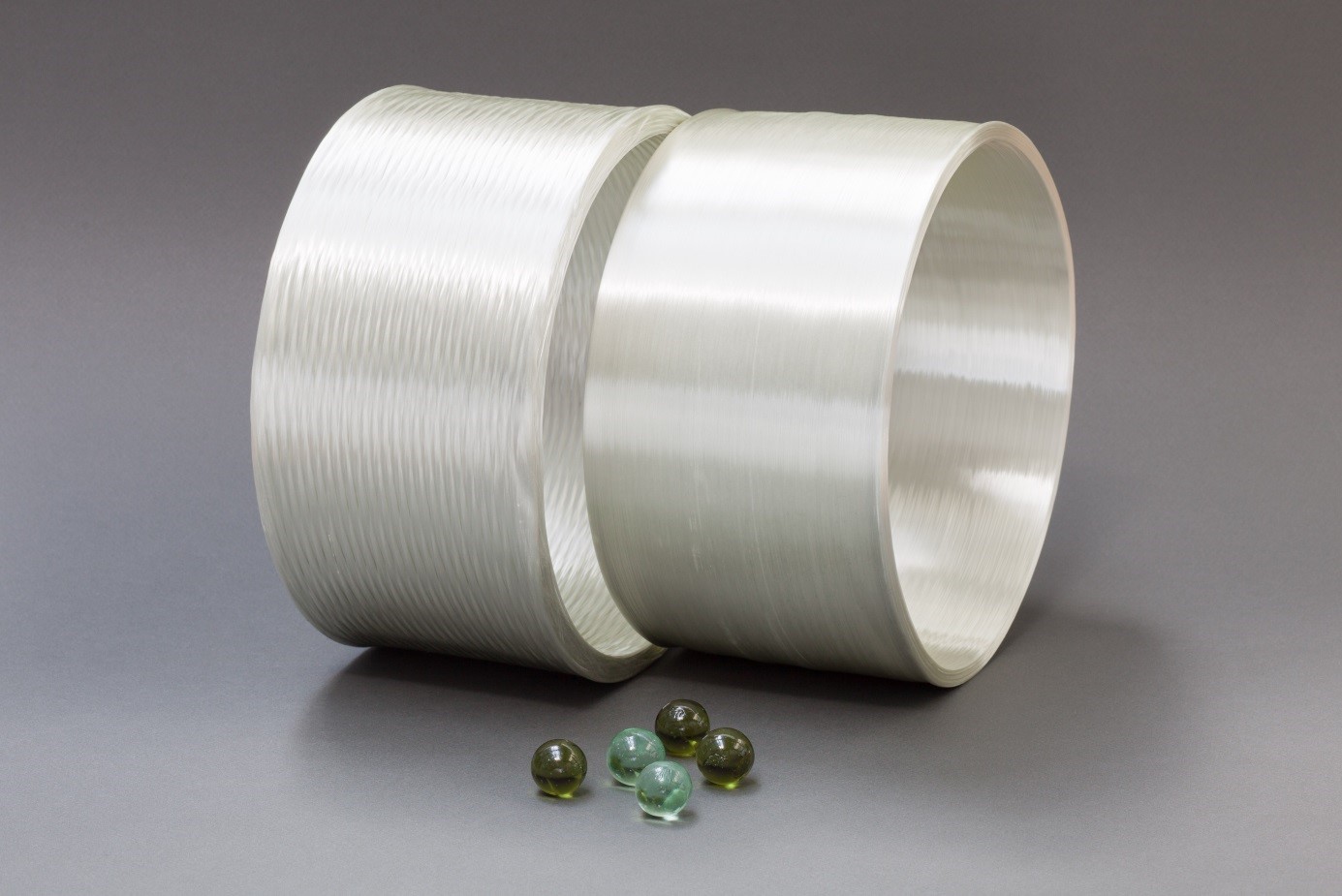

Glasfasern stellen nach wie vor die am häufigsten eingesetzte Verstärkungsfaser auf dem Markt dar, da sie durch hohe Festigkeit und Modul sowie Verfügbarkeit und Preis besonders attraktiv sind. Sie werden in einem Schmelzspinnprozess hergestellt, wobei eine sogenannte Schlichte auf die Faseroberfläche aufgebracht wird. Es handelt sich dabei um wässrige Polymerdispersionen, die filmbildende Substanzen, Silane, Tenside und eine Reihe weiterer Bestandteile enthalten können. Der Auftrag von Faserschlichten ist die häufigste und marktübliche Form der Oberflächenmodifizierung, wobei die Schlichte neben der Ausbildung der Grenzschicht für die Faser-Matrix-Wechselwirkung, vor allem auch wichtige Funktionen für die textile Weiterverarbeitung der Glasfasern übernehmen muss.

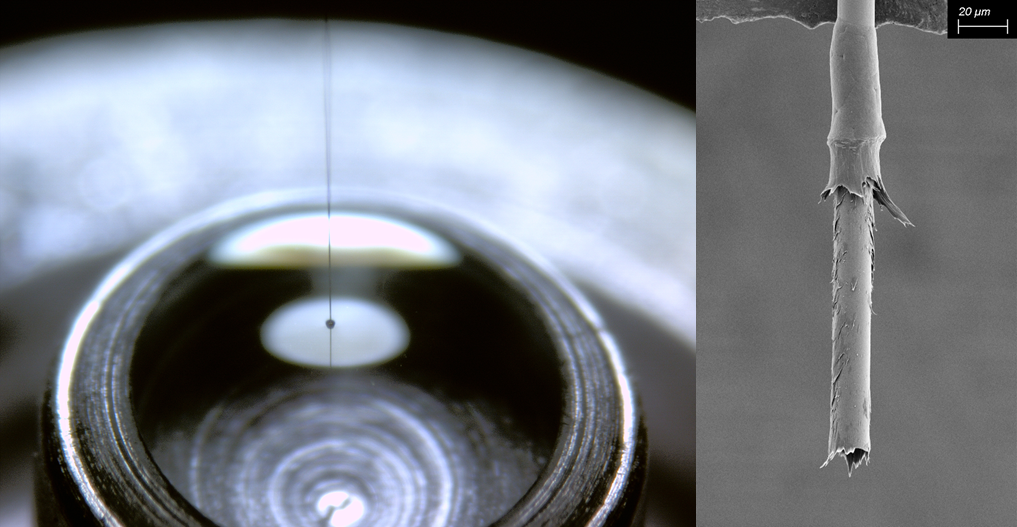

Die am IPF in der Arbeitsgruppe Verstärkungsfaser- und Grenzschichtcharakterisierung vorhandene Pilotanlage zum Spinnen von Glasfasern ermöglicht das Auftragen verschiedener Schlichten, aber auch einzelner Schlichtebestandteile für grundlegende Untersuchungen. So können beispielsweise auch in der Schlichte dispergierte Nanopartikel direkt im Spinnprozess auf die Fasern aufgebracht werden. Eine Besonderheit der Spinnanlage ist deren Kopplung mit einem Polymerextruder, der die simultane Herstellung von Glas- und Thermoplastfilamenten im selben Spinnprozess erlaubt, so dass bereits in mehreren Forschungsprojekten verschiedene Glasfaser/Thermoplast-Hybridgarne mit den jeweiligen Schlichten entwickelt werden konnten.